前処理工程

塗装前処理の工程は、アルカリ脱脂+水洗+皮膜化成処理+水洗です。

(リン酸亜鉛処理の場合は、皮膜化成処理の前に表面調整が必要です。高清浄度を必要とする場合は最終水洗に純水洗浄を用います。)

(リン酸鉄処理の場合は、脱脂兼皮膜処理が一般的です。)

処理方法により3方式に大別できます。

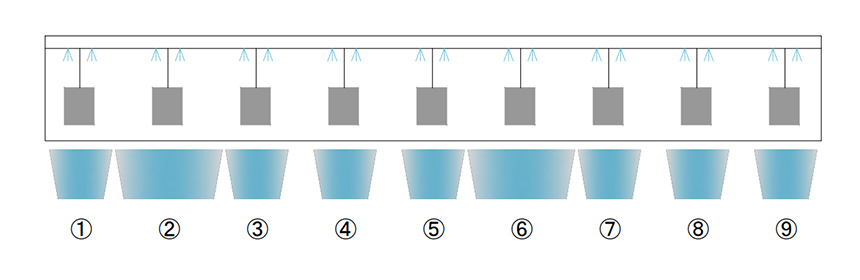

① スプレー処理(オーバーヘッドコンベア―に吊り下げて移動させながら処理して行く)

① 予備脱脂/または湯洗

② 本脱脂

③ 水洗

④ 水洗

⑤ 表面調整

⑥ 化成処理

⑦ 水洗

⑧ 水洗

⑨ 水洗

特徴

大量生産型で広く使用されています。

(被処理物がヒラヒラ状態ではなく固定されている方が均一な処理が出来きる)

(重量物の場合搬送設備に費用が掛かる。小物は吊り下げ作業に時間が掛かりスプレーで落ちやすい)

(搬送速度が低速の場合、被処理物に錆の発生や処理不良を生じやすくなる)

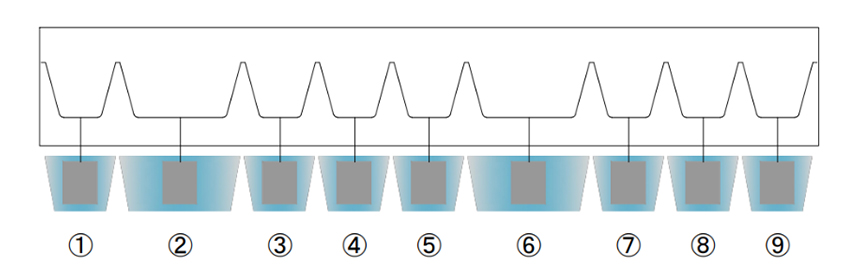

② 浸漬処理(各工程に被処理物を上下させて処理して行く)

① 予備脱脂/または湯洗

② 本脱脂

③ 水洗

④ 水洗

⑤ 表面調整

⑥ 化成処理

⑦ 水洗

⑧ 水洗

⑨ 水洗

特徴

搬送はホイスト・クレーン・自動搬送装置などで大型・長尺・少量生産に適している。酸洗工程が可能。袋内部の処理に適している。

(処理中もただ浸漬するだけでは無く、上下左右に被処理物を少しでも動かすと均一な処理に近づく)

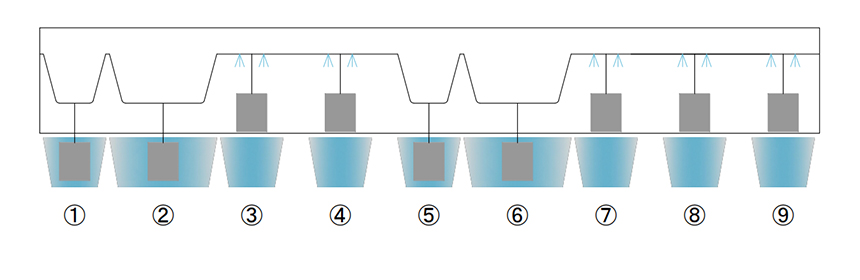

③ 浸漬・スプレー混合処理(確実な処理が要求される場合、脱脂と皮膜化成工程は浸漬しながら行い、他の工程はスプレー処理して行く)

① 予備脱脂/または湯洗

② 本脱脂

③ 水洗

④ 水洗

⑤ 表面調整

⑥ 化成処理

⑦ 水洗

⑧ 水洗

⑨ 水洗

特徴

合わせ目の処理に適している。

(浸漬槽の容量が大きくなると昇温用の熱量が過大になる。また装置が長くなり設備投資が大きい)

スプレー処理と浸漬処理の長所と短所

スプレー処理と浸漬処理には、それぞれ長所・短所があります。

- ・スプレー処理は、処理液をスプレーするため脱脂工程では物理的にも効果的です。

ノズルのメンテンナンスを怠ると適正な処理ができなくなります。 - ・浸漬処理は、ワークを全没させるため処理液の量は多くなります。その分濃度変化は少なくなります。

スプレー処理に比べメンテナンスは容易ですが、液内部のゴミ等の除去は必要です。 - ・スプレー処理・浸漬処理は、ワークの大きさ、形状(板状/袋状)・生産量・処理工程によって選択する必要があります。

加工工程から塗装工程までの注意点

- ・加工工程において加工性向上のため加工油を変更したことでアルカリ脱脂が難しくなる。

- ・スポット溶接間に防錆油が溜まり、塗装焼付乾燥時に流れだし塗膜の膨れになる。

- ・加工後塗装までの日程管理が間延したり、保管等が不適切な場合には、素材劣化が進むため塗装工程においても注意が必要。

金属塗装においては、前処理が非常に重要なものになります。

前処理設備検討に当たっては、治具の検討はもちろん、前処理薬品メーカーの技術担当者と綿密な擦り合わせ及び実験を行い、脱脂剤の使用条件(濃度、温度、処理時間、管理頻度)、表面調整剤、化成処理剤の使用条件(濃度、温度、処理時間、管理頻度)を確認します。

工場排水は設備の条件により、地域ごとに管理項目、排水基準値が異なります。担当する役所と十分な打合せが必要です。

改正水質汚濁防止法により、有害物を含む化学物質を扱う事業所は、構造基準の順守及び定期点検が義務付けられています。

使用する薬液によっては、上記の対応が必要になります。

弊社では、薬液のご提案も行っております。また、薬液変更のための設備清掃も可能です。