冷却・検品・梱包

乾燥が終わった製品を検査し梱包し出荷します。

冷却

焼き付け後のワーク冷却には、主に自然空冷、強制空冷する方法があります。

1.自然空冷とは、ファン等の電気機器を使用せずに、自然対気流で冷却する方法。

2.強制空冷とは、ファン等の電気機器を使用して、強制的に風を当てて冷却する方法。

自然空冷では、開放的な場所の方が、熱がこもらず放熱は向上します。

発熱しているワーク部分にしか自然対流が発生しないため、ワーク表面の温度が低下すると冷却効果も低下してしまいます。

強制空冷では、ファン等により強制的に通風させるため自然空冷より冷却効果が高くなります。

ダクトの役割を果たす囲いがなかったり、開口部を取り過ぎたりすると、内部の通過風速が下がり、冷却効果が低下します。

ファンの使い方は、大きく2種類あります。

第1は、囲い内部の空気を交換して内部の空気温度を下げる「換気扇」としての使い方です。この場合は、より多くの空気を入れ替えるために風量が重要となります。

第2は、発熱しているワークの周りに生じる温度境界層を吹き飛ばす「扇風機」としての使い方です。この場合は風速が重要となります。空気の流れはワーク表面とは無関係に流れやすい部分を流れることを考慮して空気の流れを作ることが重要です。

注意点として、風量が2倍になれば、囲い内部の空気の温度上昇は半分になりますが、流路が大き過ぎると風速が減り、流路が小さ過ぎると風量が減ってしまいます。

風量が増えても風速が減れば、強制空冷の効率は下がります。

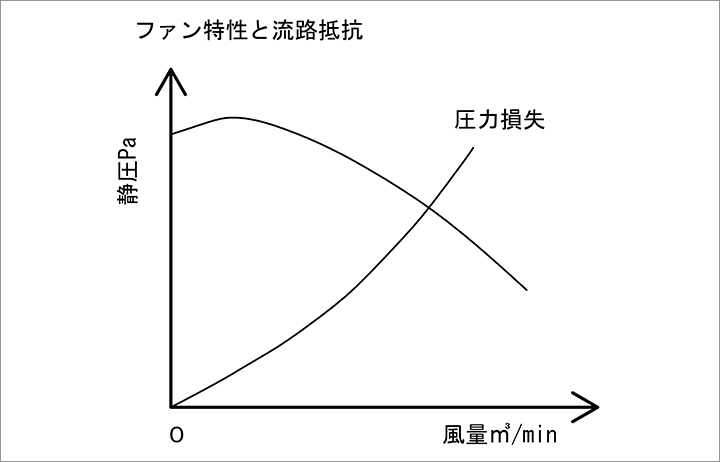

風の流れにくさは、圧力損失が原因です。囲い内部のワークも圧力損失の要因となる為、圧力損失が高い場合には、静圧の高いファンを使用します。

乾燥炉出口と冷却ゾーンとは、間隔を取り炉内空気を吸い込まないようすることが必要です。

より短時間で冷却するためには、冷却ゾーンを断熱パネルで囲い冷凍機と空気調和機を用いて冷却する方法もあります。

外観検査

外観検査工程は、塗装ラインから出てきた製品を最終検査する工程となります。

検査としては主に膜厚確認、色差確認があります。

膜厚確認は、膜厚計を使用して既定の製品膜厚が付いていることを確認します。

色差確認は、色差計等を使用して確認します。

膜厚計及び色差計などの検査機器は、弊社にて取り扱いしております。

塗装不良の対策は対策前後の変更点を明確にすることが大切です。

塗装膜厚、塗膜外観に不具合が出た時に改善する内容が明確に出来るデータ収集が重要です。